Phicomètre - Articles scientifiques

Lire la suite

Je me souviens - I do remember it

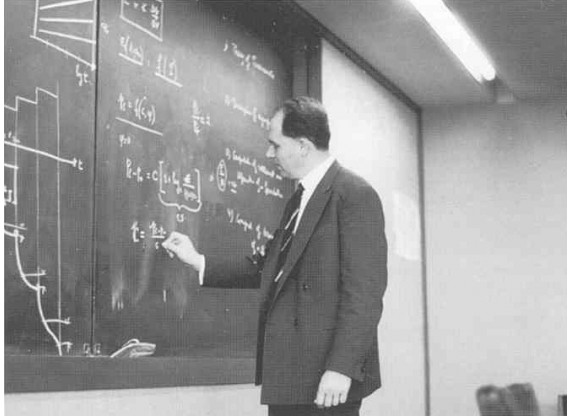

En 2005, lors de l'ISP 5 symposium, Michel Gambin, conseiller scientifique chez Apageo, rédigea un article sur les 50 ans du pressiomètre. Vous pouvez le découvrir ci-dessous.

Lire la suite

Analyse des résultats pressiométriques Ménard dans un diagramme spectral

RÉSUMÉ –Les règles d’utilisation des valeurs du module EM et de la pression limite P*LM dans la méthode pressiométrique demandent à l’utilisateur de prendre en considération le ratio EM/P*LM pour faire une classification des sols, et notamment se fixer la valeur du coefficient rhéologique α, une décision dont la conséquence est importante pour les prévisions de tassement et autres déformations. La représentation graphique proposée a été une aide pour ce choix depuis plus d’une dizaine d’année.

Lire la suite

Michel Gambin – Quelques communications récentes

Conférence CoulombParis, 4 juin 2010 Comité Français de Mécanique des Sols et de Géotechnique (CFMS)Eoliennes et module d’YoungAu cours de la réunion technique du CFMS sur les éoliennes j'avais promis de faire parvenir au CFMS une Note Technique sur le "Module d'Young" : la voici.Je souhaiterais que cette note reçoive une grande diffusion au sein du CFMS, car comme le dit Olivier Combarieu : " L'erreur provient du fait qu'on applique aux sols des modèles de calcul par élément finis développés pour des matériaux pour lesquels la théorie de l'élasticité est tout à fait acceptable " .Il ajoute : " Maintenant, en France, on ne maîtrise plus la situation et je crois que cela mériterait au niveau national une réflexion d'envergure. Je suis très surpris de voir que, au sein de certains Projets Nationaux, dans les travaux présentés par des participants, les sols compressibles sont caractérisés par un module d'Young et un coefficient de Poisson ! "Ne devrions nous pas ouvrir un "libre débat" sur le sujet, en lançant une "tribune" sur le site Internet du CFMS (une nouvelle rubrique apparaîtrait dans la liste de gauche - "roster" en américain - de la page d'accueil de notre site) qui serait amorcée par ce texte et un commentaire d'Olivier Combarieu ?Au cours de la réunion technique du CFMS du 20 octobre 2009 sur les éoliennes, plusieurs conférenciers ont insisté sur le rôle du « module d’Young » dans le projet de fondation des éoliennes pour respecter les règles industrielles des fournisseurs des appareils.Or si je me réfère à la communication exhaustive d’Olivier Combarieu sur « L’usage des modules de déformation en géotechnique » parue dans la Revue Française de Géotechnique N° 114 du 1er trimestre 2006, je n’y voit jamais apparaître l’expression « module d’Young » !C’est que, malgré les quelques références au « module d’Young » dans l’Eurocode 7i, le module d’Young n’a pas de sens intrinsèque !Reprenons la figure 5.6 du cours de G. Philipponnat & B. Hubert sur « Fondations et ouvrages en terre » (Eyrolles, 2001, 2ème tirage de 2002ii), l’ouvrage en français le plus récent sur notre sujet. Cette figure exprime la relation entre σ, la contrainte principale majeure appliquée à un échantillon cylindrique soumis à un essai triaxial eεt, la déformation relative (dh/h) qui en résulte.

Lire la suite